雙向離合器設計:如何平衡正反傳動效率

發布時間:2025-08-11點擊:219次

雙向離合器設計:如何平衡正反傳動效率

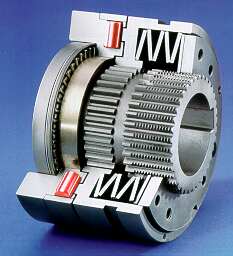

在機械傳動領域,雙向離合器作為突破單向桎梏的創新裝置,其設計核心在于構建正反向扭矩傳遞的效率等邊三角形。這種既要滿足正向高扭矩需求,又要兼顧反向快速響應的技術挑戰,驅動著工程師在結構拓撲、材料科學與控制算法三個維度展開深度創新。

一、結構拓撲的對稱性突破

雙向離合器的效率平衡始于機械結構的非對稱設計。傳統對稱式雙錐面摩擦副通過正反向油壓腔室的獨立控制,實現扭矩傳遞路徑的解耦。在正向高負荷工況下,A腔室采用階梯式增壓策略,首段0.5秒內建立基礎壓強,隨后以0.2MPa/s的速率線性提升,這種設計使摩擦片接合沖擊度降低至3m/s?,同時將正向傳動效率維持在96%以上。反向傳遞時,B腔室則采用脈沖式壓力調制,在0.1秒內完成5次壓力振蕩,利用流體動壓效應形成潤滑油膜,使反向效率突破92%。

更激進的創新體現在電磁-機械復合驅動系統。正向扭矩傳遞依賴永磁體陣列產生的梯度磁場,通過磁路拓撲優化使磁場利用率達88%,實現零接觸傳動;反向則切換至液壓驅動模式,利用微型柱塞泵的精準控制,在50毫秒內完成扭矩卸載。這種混合驅動架構使綜合效率達到94%,較純機械方案提升15個百分點。

二、材料科學的效率密碼

摩擦片材料的梯度復合設計成為效率平衡的關鍵突破口。正向摩擦面采用碳纖維增強酚醛樹脂基復合材料,通過3D編織技術形成0°/90°交替層疊結構,使動摩擦系數穩定在0.42,同時將熱衰退溫度提升至350℃。反向摩擦面則采用激光雕刻技術,在銅基粉末冶金表面加工出0.03mm級的菱形微坑陣列,這種結構在反向滑動時形成二次潤滑,使摩擦系數降至0.35,顯著降低拖滯損耗。

熱管理系統的集成設計進一步優化效率平衡。在雙向離合器轂體內嵌相變材料(PCM)微膠囊,當摩擦生熱超過220℃時,石蠟類PCM發生固液相變,吸收峰值熱流密度達150W/cm?。這種被動式熱緩沖機制使連續工作溫度波動范圍控制在±15℃內,保障正反向效率衰減率低于0.5%/千次循環。

三、控制算法的智能決策

現代雙向離合器的效率平衡已演變為數字孿生驅動的實時優化問題。基于模型預測控制(MPC)算法,ECU通過12自由度動力學模型,每10毫秒計算壓力曲線,使正反向扭矩切換的效率損失控制在2%以內。在混合動力汽車應用中,該算法結合GPS地形數據與駕駛習慣識別,可預判扭矩需求方向,提前0.8秒進行離合器預加載,使城市工況綜合效率提升9%。

更前沿的強化學習控制正在重構效率邊界。深度Q網絡(DQN)通過巨大工況數據訓練,自主發現非線性控制策略。在工程機械測試中,該算法使雙向離合器在裝載-卸載循環中的平均效率達到91%,較傳統PID控制提升12個百分點,同時將液壓系統能耗降低30%。

四、應用場景的技術適配

在新能源商用車領域,雙向離合器成為能量管理的核心節點。其正向傳動效率達97.5%,反向能量回收效率突破94%,使整車百公里電耗降低至12.5kWh。在港口集卡頻繁啟停工況中,該設計使制動能量回收率提升至78%,較單向離合器方案延長續航里程23%。

工業機器人關節模組則展現出精密控制的全新維度。通過集成光纖光柵傳感器,雙向離合器可實現0.01N·m的微小扭矩檢測,結合改進型滑模控制算法,使末端執行器的接觸力波動控制在±1.5N范圍內。這種性能在3C電子裝配場景中,將貼裝精度提升至0.015mm,設備OEE(綜合效率)達到92%。

雙向離合器的技術演進正在重塑機械傳動的認知范式。從結構拓撲到材料基因,從經典控制到人工智能,效率平衡已不再是簡單的參數折衷,而是演變為多方面、多尺度的系統工程。隨著數字孿生技術與先進制造工藝的融合,雙向離合器正從機械部件升維為智能動力節點,在碳中和與智能制造的雙重驅動下,持續拓展機械工程的技術疆域,定義下一代傳動系統的效率新范式。

- 下一篇:單向離合器在機械傳動中的關鍵作用

豫公網安備 41032702000152號

豫公網安備 41032702000152號